近零VOC水性醇酸分散體具有溶劑型醇酸樹脂的性能

設(shè)計(jì)新配方,提高性能

在機(jī)械分散的醇酸樹脂早期配方研發(fā)過程中發(fā)現(xiàn),即使采用新型水性醇酸樹脂分散體,若仍按傳統(tǒng)水性醇酸涂料配方制備,還是無法達(dá)到理想的涂料性能。由于推薦使用于水性醇酸樹脂的助劑,均是設(shè)計(jì)成能與親水性較強(qiáng)的樹脂一起使用,因此有必要對能與疏水性樹脂更加相容的不同助劑進(jìn)行評估。

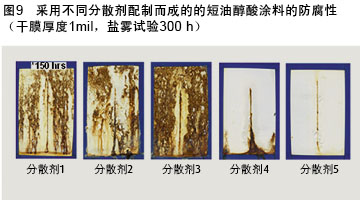

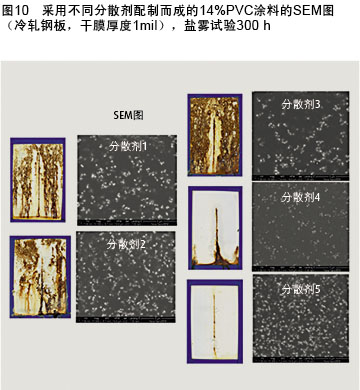

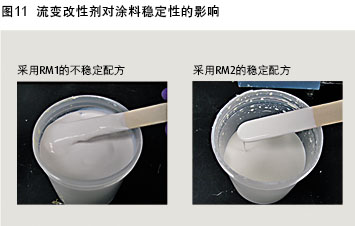

例如,在研磨料中加入五種不同的分散劑進(jìn)行試驗(yàn)評估,發(fā)現(xiàn)涂料的防腐性出現(xiàn)截然不同的結(jié)果(圖9)。為了深入了解這一結(jié)果的原因,采用SEM分析對涂料進(jìn)行評估(圖10),結(jié)果令人震驚。當(dāng)分散劑的疏水性越強(qiáng)時(shí),二氧化鈦在醇酸樹脂涂料中的分散越好,從而防腐性能更好。因此必須選擇恰當(dāng)?shù)闹鷦@對其他助劑,包括流變改性劑(RM)和消泡劑,也是一樣的。圖11顯示了RM1是如何導(dǎo)致了一個(gè)不穩(wěn)定的涂料配方,而RM2能使涂料增稠,達(dá)到一定的黏度,而不會出現(xiàn)絮凝結(jié)塊。

短油醇酸樹脂分散體是金屬防護(hù)涂料的首選

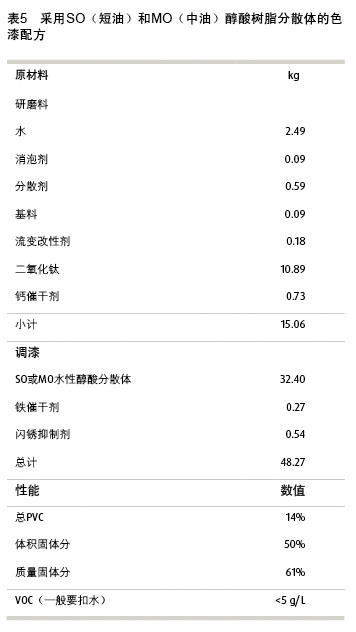

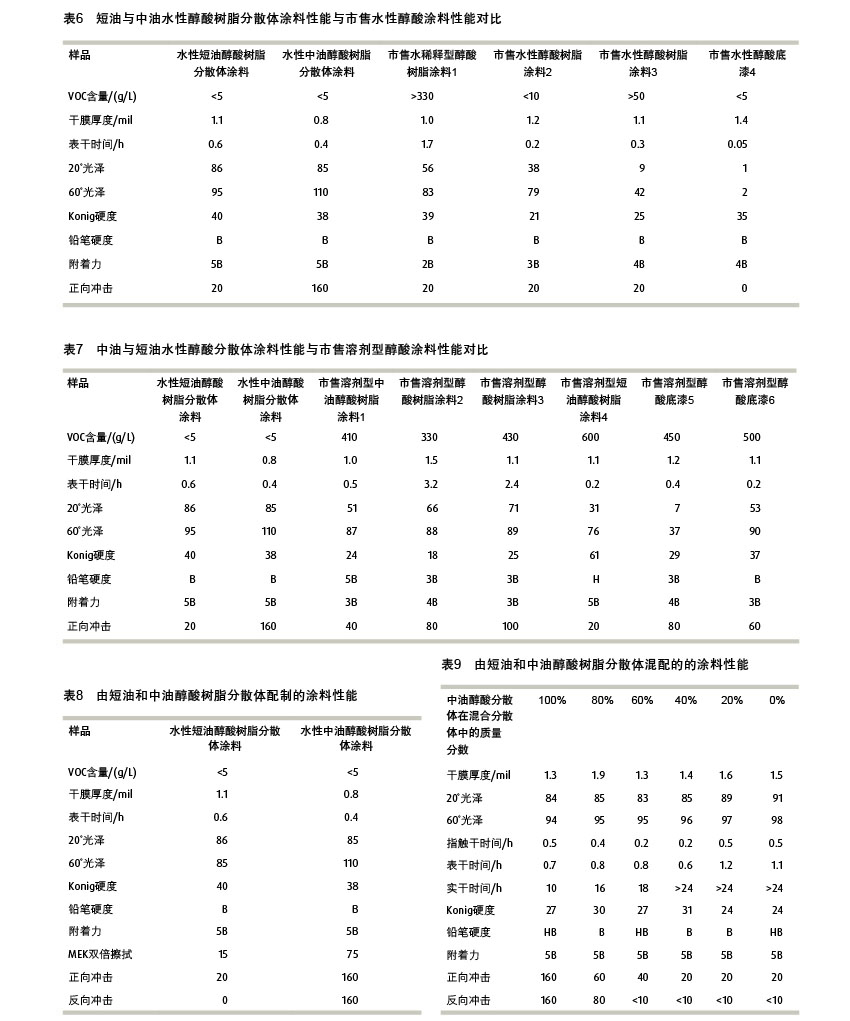

一旦近零VOC(< 5 g/L)涂料配方(表5)滿意后,我們將短油和中油水性醇酸樹脂分散體(按14%PVC配制)與6種市售溶劑型醇酸涂料(VOC范圍330~600 g/L)和4種市售水性醇酸涂料(VOC范圍<5~350 g/L)的性能進(jìn)行了對比。

將所有的涂料都涂覆到冷軋鋼板上, 干膜厚度1 mil。在23 ˚C、相對濕度50% 下固化14 d,對涂料的干燥時(shí)間、光澤、硬度、附著力、柔韌性及防腐性能等進(jìn)行評估。

前面提到,制備低VOC醇酸涂料的技術(shù)往往會犧牲涂料的性能,例如會降低涂料的光澤、附著力及防腐性。表6給出了市售水性醇酸涂料與增強(qiáng)型水性醇酸樹脂分散體涂料的性能對比。很明顯,所有市售水性醇酸涂料的光澤較、附著力均要比增強(qiáng)型水性醇酸分散體制備的涂料要低和差。硬度和抗沖擊性的數(shù)據(jù)相當(dāng),而采用中油醇酸樹脂分散體制成的涂料抗沖擊性尤為優(yōu)異。不出所料,與親水改性樹脂制備的的涂料相比,由未改性的疏水型醇酸樹脂制備的涂料的防腐性較好。圖12對增強(qiáng)型水性醇酸樹脂分散體制備的涂料與市售水性醇酸涂料經(jīng)300 h鹽霧試驗(yàn)后的耐腐蝕性進(jìn)行了對比。短油醇酸分散體制備的涂料的性能明顯優(yōu)于其它所有的市售水性醇酸乳膠涂料,與 VOC>300 g/L的水稀釋性醇酸涂料的性能相當(dāng),但提高了防腐性能。

為證明這些水性醇酸樹脂分散體的獨(dú)特價(jià)值,對由其制成的水性涂料性能與市售溶劑型醇酸涂料的性能進(jìn)行了對比。測試方法同上,將涂料刮涂在冷軋鋼板上,干膜厚度1 mil。盡管這些涂料的PVC未知, 但它們之間的最大區(qū)別是VOC含量各不相同。與市售溶劑型醇酸面漆相比,增強(qiáng)型水性醇酸樹脂分散體涂料顯示了良好的光澤和附著力(表7)。最大的差異仍然是干膜厚度1 mil的涂層經(jīng)300 h鹽霧試驗(yàn)后,水性醇酸分散體涂料的防腐性能明顯優(yōu)于市售溶劑型醇酸涂料(圖13)。增強(qiáng)型短油醇酸分散體制備的涂料的防腐性能與所評估的最佳的溶劑型醇酸涂料的性能相當(dāng)。