近零VOC水性醇酸分散體具有溶劑型醇酸樹脂的性能

采用機(jī)械分散的水性醇酸涂料可與溶劑型涂料相媲美

當(dāng)決定要研發(fā)水性醇酸樹脂技術(shù)時(shí),其中一條技術(shù)路線是將高疏水性、高分子量、高黏度樹的脂分散到水中,而無需對(duì)醇酸進(jìn)行任何親水性改性。期望用這些分散體能制備出能保留溶劑型醇酸涂料優(yōu)異的高光澤、附著力和各種抗性的水性醇酸涂料。整個(gè)工藝研究證明,機(jī)械分散可分散具有各種組成的未改性醇酸樹脂。配方研究表明,這些分散體可用來配制具備溶劑型醇酸樹脂性能的水性醇酸涂料,同時(shí)可降低VOC含量。

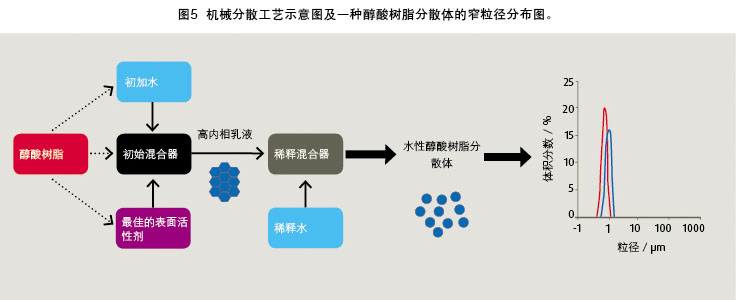

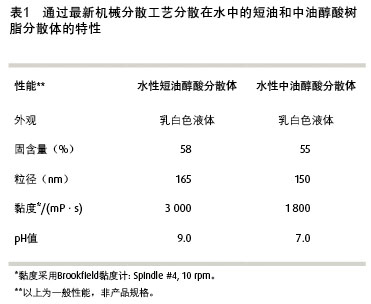

機(jī)械分散是一種連續(xù)的乳化工藝,在剪切力作用下,將經(jīng)過計(jì)量的醇酸樹脂流和經(jīng)過計(jì)量的水流混合,制備出具有規(guī)定質(zhì)量的乳液。得到的分散體不含溶劑(生產(chǎn)中不添加溶劑),固含量通常為50%~65%,黏度為500~5 000 mP · s,粒徑分布很窄,在100~300nm范圍內(nèi)。圖5為工藝流程示意圖。該工藝特別適用于產(chǎn)品的快速周轉(zhuǎn),調(diào)節(jié)方便、產(chǎn)量縮放十分經(jīng)濟(jì)(1~100kg/ min樹脂流速)。它只需極少甚至無需表面活性劑(0%~4%),可分散各種酸值(2~30 mg KOH/g)、各種油度(短油、鏈終止型、中油和長油)、各種分子量(高達(dá)250 kg/mol)以及各種黏度(高達(dá)250.000 mP·s)的醇酸樹脂。短油和中油醇酸樹脂分散體的特性如表1所示。

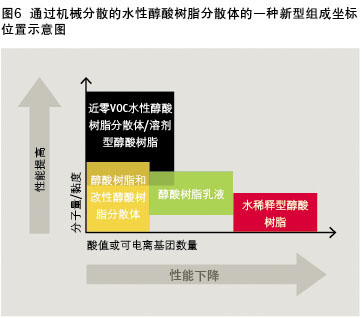

上文提到的水性醇酸樹脂經(jīng)過改性后會(huì)降低涂層性能,但這種新型水性醇酸分散體與此不同,它的性能可以與市售溶劑型醇酸樹脂相媲美(圖6)。

對(duì)短油和中油醇酸樹脂分散體的試驗(yàn)證明,它確實(shí)有效

為幫助了解水性醇酸涂料市場發(fā)展趨勢,在2011年開展了一項(xiàng)“市場之聲(VOM)”的研究。該研究的主要結(jié)論如下: 1)盡管當(dāng)前水性醇酸樹脂技術(shù)存在不足,但配方設(shè)計(jì)者仍在采用;2)只要能消除在光澤、附著力和防腐性等方面的性能差異,絕大多數(shù)配方設(shè)計(jì)者還是會(huì)采用水性醇酸樹脂。

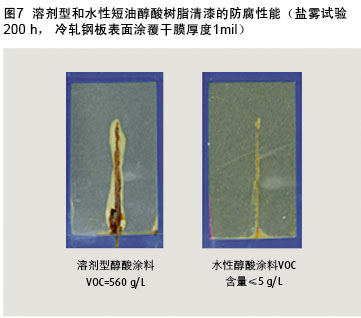

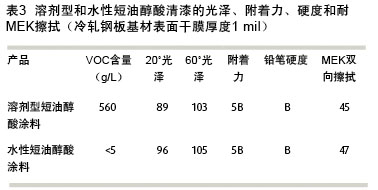

為證明最新分散體技術(shù)的實(shí)用性,對(duì)VOC為560 g/L的溶劑型短油醇酸樹脂與同種醇酸樹脂通過機(jī)械分散的分散體(VOC(< 5 g/L)接近零)性能進(jìn)行了對(duì)比(表2)。將清漆刮涂在冷軋鋼板表面,干膜厚度(DFT)1 mil,在23 ˚C和相對(duì)濕度50%下固化14 d。14 d之后對(duì)光澤、附著力、硬度和耐MEK擦拭進(jìn)行測量,結(jié)果見表3。鹽霧試驗(yàn)200 h后的防腐性能如圖7所示。可清楚看出,這兩種樹脂的性能十分相似,但是與溶劑型醇酸涂料相比,水性醇酸涂料的防腐性能有所提高, VOC含量更低。

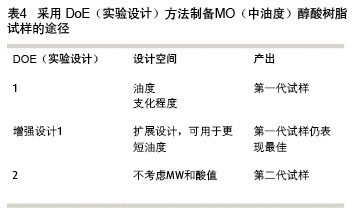

在假設(shè)得到證實(shí)后,下一步是為工業(yè)應(yīng)用中的金屬防護(hù)研發(fā)一種優(yōu)異的醇酸樹脂。采用實(shí)驗(yàn)設(shè)計(jì)(DoE)方法,同時(shí)對(duì)短油(SO)和中油(MO)醇酸樹脂進(jìn)行研究。中油醇酸樹脂的最優(yōu)構(gòu)成是通過改變油度、支化度、分子結(jié)構(gòu)和羧酸含量進(jìn)行DoE來決定(表4)。根據(jù)耐黃變性能、硬度、柔韌性、光澤、附著力、抗粘連性、抗劃痕性、流動(dòng)性和流平性對(duì)涂料進(jìn)行評(píng)估。根據(jù)上述結(jié)果,確定了具有最佳綜合涂料性能的中油醇酸樹脂,作為下一步研究的候選對(duì)象。

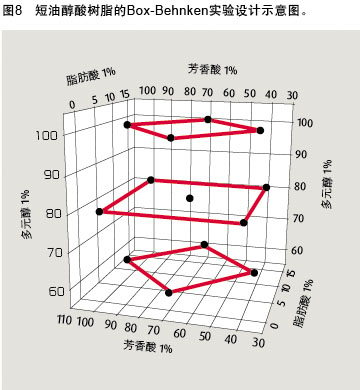

根據(jù)第一組DoE實(shí)驗(yàn)中得出的結(jié)果,將實(shí)驗(yàn)設(shè)計(jì)擴(kuò)展至短油醇酸樹脂的坐標(biāo)位置,假設(shè)短油醇酸樹脂能提高防腐性能。為探討多元醇的類型、脂肪酸的類型和芳香酸的類型對(duì)清漆性能的影響,在Box-Behnken實(shí)驗(yàn)設(shè)計(jì)中安排了三變量,三水平的格式(圖 8)[4] 。根據(jù)耐黃變性能、硬度、柔韌性、光澤、耐化學(xué)性、附著力和防腐性能,對(duì)涂料進(jìn)行評(píng)估。基于上述結(jié)果,將中油度和短油度試樣的量進(jìn)行放大,并對(duì)其進(jìn)行分散,進(jìn)行其他一些涂料配方的研究工作。